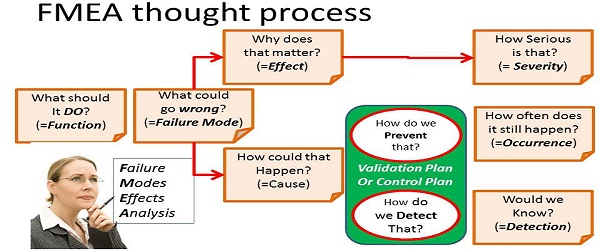

FMEA (Failure Mode and Effects Analysis), czyli Analiza Przyczyn i Skutków Wad, to metoda stałego doskonalenia, dzięki której możesz uniknąć wielu strat zarówno w procesie konstruowania, jak i wytwarzania wyrobów.

Zastosowanie metody FMEA pozwala na:

- wybór odpowiednich rozwiązań alternatywnych podczas etapu projektowania,

- identyfikację odpowiednich środków kontroli i badań w procesie projektowania i/lub w procesie produkcyjnym

- oraz wyeliminowanie zbędnych operacji w procesie.

Metoda FMEA na dobre zadomowiła się w wielu gałęziach przemysłu, jednak szczególną popularność zdobyła w przemyśle samochodowym. Stała się też jednym z elementów systemu QS 9000, opracowanego przez tzw. wielką trójkę (GM, Ford, Chrysler) amerykańskich producentów samochodowych, systemu zarządzania jakością stosowanego w produkcji samochodów. W ostatnich dziesięcioleciach XX wieku w Europie znalazła nowe zastosowania w przemyśle elektronicznym i maszynowym. Znajduje również zastosowanie w branży spożywczej jako narzędzie wspomagające analizę zagrożeń w systemie HACCP i medycznej – jako narzędzie szacowania ryzyka związanego z praktykami medycznymi.

FMEA aktualnie jest najbardziej popularną metodą zarządzania ryzykiem związanym z projektowaniem oraz podstawowym narzędziem stosowanym w przemyśle motoryzacyjnym na całym świecie i formalnie wymaganym przez dwa podstawowe standardy dla systemów zarządzania w tym sektorze, tj. QS 9000 oraz ISO/TS 16949.

W zależności od przedmiotu analizy, na który nakierowana jest FMEA wyróżnia się:

- System FMEA – FMEA przeprowadzona dla SYSTEMU.

- Design FMEA – FMEA przeprowadzona dla WYROBU (konstrukcji, projektowania).

- Process FMEA – FMEA przeprowadzona dla PROCESU.

- Machine FMEA – FMEA przeprowadzona dla MASZYNY.

- Environmental FMEA – FMEA przeprowadzona dla organizacji przez pryzmat wymagań środowiskowych.

- Software FMEA – FMEA przeprowadzone dla PROGRAMU (software).

- Z powyższych odmian metody najczęściej stosowane i najpopularniejsze są DFMEA oraz PFMEA.

Korzyści z FMEA

Dzięki zastosowaniu Analizy Przyczyn i Skutków Wad:

- Zidentyfikujesz źródła wad, dzięki czemu będziesz mógł się ich pozbyć lub je ograniczyć.

- Wybierzesz odpowiednie rozwiązania alternatywne podczas etapu projektowania.

- Zidentyfikujesz odpowiednie środki kontroli badań w procesie projektowania.

- Wyeliminujesz zbędne operacje w procesie produkcyjnym.

- Ustalisz właściwe środki kontroli badań w procesie produkcyjnym.

- Wpadniesz na nowe pomysły ulepszające właściwości Twoich produktów i procesów.

- Będziesz mógł ciągle doskonalić Twoje produkty i procesy poprzez przeprowadzanie kolejnych analiz i podejmowanie kolejnych działań doskonalących i naprawczych na podstawie uzyskanych wyników.

Przed przystąpieniem do analizy FMEA musisz:

- skompletować zespół,

- określić termin i miejsce pierwszego spotkania,

- ustalić przedmiot i rodzaj analizy,

- określić sposób dokumentacji badania.

Należy przeprowadzić analizę przyczyn wadliwości i krytyczności wad FMEA dla wybranego produktu według następujących etapów.

1. Określenie celu analizy:

2. Zebranie danych : (Internet, instrukcje, serwisy itp.)

3. Typowanie wad: (analiza Pareto-Lorenza)

4. Określenie przyczyn wad i ich skutków (analiza Ishikawy)

5. Przypisanie prawdopodobieństwa wystąpienia każdej z przyczyn

6. Rozpoczęcie wypełniania arkusza FMEA

7. Oszacowanie czynników ryzyka

8. Wyznaczenie grupy przyczyn wadliwości najsilniej oddziaływujących na wadliwość drzwi wejściowych ze względu na liczbę priorytetu RPN

9. Wprowadzenie działań zaradczych i ponowne oszacowanie liczb ryzyka

10. WNIOSKI – Analiza wskaźników doskonalenia

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.