PPAP czyli Proces Zatwierdzania Części do Produkcji

Cel zatwierdzenia części produkcyjnej

- Ustalenie zgodności z dokumentacją konstrukcyjną i specyfikacjami wymagań klienta

- Ustalenie czy proces jest zdolny do spełnienia wymagań jakościowych i ilościowych

Wyrób dla PPAP

Części do zatwierdzenia muszą być pobrane ze znaczącej partii produkcyjnej, tzn. od 1 godziny do 1 zmiany i w ilości minimum 300 sztuk, o ile nie ustalono inaczej z klientem na piśmie.

Produkcja części jak wyżej w docelowej lokalizacji z zastosowaniem produkcyjnego oprzyrządowania, pomiaru, procesu, materiałów i operatorów.

Pomiar z każdego oddzielnego procesu, każdego gniazda, formy, narzędzia, wzornika itp.

Części reprezentatywne podlegają badaniom.

Zakres PPAP

- Zatwierdzenie wszystkich wyrobów i usług, z materiałami masowymi (sypkimi włącznie, jeżeli zażąda tego klient

- Wyroby produkowane zarówno przez wewnętrzne jednostki danego wytwórcy jak również od dostawców zewnętrznych;

Kiedy wystąpienie o zatwierdzenie jest wymagane

Zatwierdzenie części produkcyjnych jest zawsze wymagane przed wysłaniem pierwszych wyprodukowanych wyrobów w następujących sytuacjach:

1. Nowy wyrób (np. określona część, materiał lub kolor dotąd nie dostarczany dla danego klienta)

2. Usunięcie niezgodności uprzednio dostarczonej części

3. Wyrób zmodyfikowany przez wprowadzenie zmian w zapisach projektowych, specyfikacjach lub materiałach

Poprawienie niezgodności

Przedłożenie jest wymagane w celu poprawy wszelkich niezgodności we wcześniej przedłożonej części.

„Niezgodność” może wiązać się z:

- Osiągami wyrobu w porównaniu z wymogiem klienta

- Sprawami związanymi z wymiarami lub zdolnością

- Sprawami związanymi z podwykonawcą

- Pełnym zatwierdzeniem części zastępującym zatwierdzenie tymczasowe

- Badaniami, obejmującym sprawy związane z materiałami, wydajnością, atestacją techniczną

Powiadomienie klienta i przedkładanie do zatwierdzenia

Ponadto dostawca musi powiadomić klienta i jeżeli klient tego wymaga wystąpić o zatwierdzenie części przed wysyłką wyrobów z pierwszej wyprodukowanej partii w następujących sytuacjach.

1. Zastosowanie innego rozwiązania konstrukcyjnego lub materiału niż pierwotnie zatwierdzonej części

2. Produkcja z wykorzystaniem nowych lub zmodyfikowanych narzędzi (za wyjątkiem szybko zużywających się), matryc, form, kształtowników, itp.,z wymienianym lub dodatkowym oprzyrządowaniem włącznie

3. Produkcja po regeneracji lub przestawieniu istniejącego oprzyrządowania i urządzeń

4. produkcja po przeniesieniu oprzyrządowania i wyposażenia z lub do innego zakładu

5. Zmiana źródła zakupywanych przez dostawcę części, materiałów lub usług (np. obróbka cieplna, pokrycie powierzchni itp.) mających wpływ na proces u klienta

6. Wznowienie produkcji po rocznym lub dłuższym okresie przerwy w użytkowaniu narzędzi

7. Produkcja po zmianie procesu lub metody wytwarzania (wewnętrznie lub zewnętrznie)

8. Zmiana w metodzie badań i/lub kontroli – nowa technika

Zaniechanie formalnego zatwierdzenia

Jeżeli klient zaniecha formalnego zatwierdzenia, wszystkie pozycje w PPAP mają być poddane przeglądowi i uaktualnione, tak by były zgodne z bieżącym procesem.

Zbiór danych PPAP musi zawierać nazwisko osoby odpowiedzialnej za zatwierdzenie lub osoby poświadczającej zaniechanie i datę.

Kiedy powiadomienie klienta nie jest wymagane

1. Zmiany związane z rysunkami poziomu składników, produkowanych wewnętrznie lub przez podwykonawców, które nie mają wpływu na zapis projektowy dotyczący wyrobu dostarczonego do klienta.

2. Przesunięcie narzędzi w obrębie tego samego zakładu (stosowanego w równorzędnym wyposażeniu, brak zmian w przepływie procesu, brak rozmontowania narzędzia) lub przesunięcie wyposażenia w obrębie tego samego zakładu (to samo wyposażenie, brak zmian w przepływie procesu).

3. Zmiany rozmiaru w wyposażeniu (ten sam przepływ procesu z ta samą podstawową technologią lub metodologią).

4. Wymiana jako część konserwacji lub systemu kalibracji identycznych przyrządów pomiarowych.

5. Ponowne rozważenie składników pracy operatora w celu wyeliminowania „wąskich gardeł” bez zmian w przepływie procesu.

6. Zmiany wynikające w zredukowanym LPR w PFMEA (bez zmian w przepływie procesu) np. dodatkowe kontrole, wielkość i częstotliwość kontroli, „mistake proofing„.

Poziomy zatwierdzania PPAP

Poziom 1 – Certyfikat wzorca produkcyjnego przedłożony do klienta (oraz dla części „dekoracyjnych”, Raport zatwierdzania wyglądu).

Poziom 2 – Certyfikat wzorca produkcyjnego wraz z próbkami wyrobu i dane pomocnicze w ograniczonym zakresie.

Poziom 3 – Certyfikat wzorca produkcyjnego wraz z próbkami wyrobu oraz pełne dane pomocnicze przedkładane klientowi

poziom 4 – Certyfikat wzorca produkcyjnego (bez próbek) oraz pełne dane pomocnicze przedkładane „na żądanie” klientowi.

poziom 5 – Certyfikat wzorca produkcyjnego wraz z próbkami oraz pełne dane pomocnicze przedkładane klientowi. Poddane przeglądowi na terenie zakładu dostawcy.

Poziomem standardowym jest poziom 3 i ma być stosowany we wszystkich przypadkach o ile osoby odpowiedzialne za zatwierdzenie części nie postanowiły inaczej.

Klient dokonuje wyboru poziomu zatwierdzania dla danego dostawcy na podstawie następujacych czynników:

- Spełnienie przez dostawcę wymagań normy (np. dla GM normy QS lub ISO/TS 16949)

- Status uznania dostawcy

- Ważność części

- Doświadczeń z poprzednimi częściami

- Wiedzy dostawcy nt. danego wyrobu

Możliwe jest ustalenie przez różne lokalizacje klienta innych poziomów dla danego zakładu dostawcy.

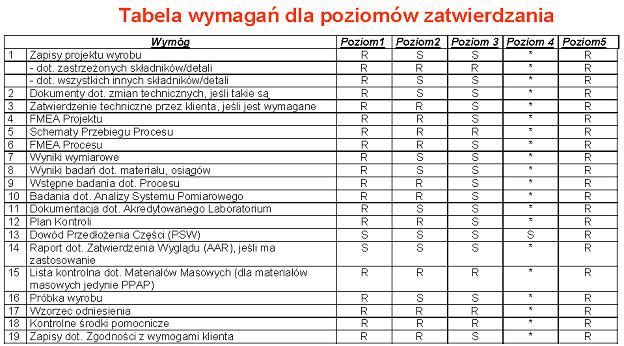

Tabela wymagań dla poziomów zatwierdzania PPAP

S = Dostawca musi przedłożyć w wyznaczonej sekcji klienta zatwierdzania wyrobów i zachować kopię zapisów lub pozycji z dokumentacji w odpowiednich lokalizacjach, z uwzględnieniem produkcji.

R = Dostawca zachowa w odpowiednich lokalizacjach, z uwzględnieniem produkcji, oraz sprawi, iż będą one w łatwy sposób dostępne dla przedstawiciela klienta gdy ich zażąda.

* = Dostawca zachowa w odpowiednich lokalizacjach i przedłoży klientowi na jego żądanie.

Wymagania dla zatwierdzenia procesu

Zapisy projektu wyrobu (1)

Organizacja musi posiadać wszystkie zapisy projektowania dotyczące wyrobu, wliczając w to zapisy projektowe dla komponentów. Tam gdzie zapis projektowy jest w formie elektronicznej należy sporządzić wersję „papierową” w celu zidentyfikowania wykonanych wymiarów.

Zapisy projektu maja wskazywać numer części, obowiązujący poziom zmian, datę, nazwę organizacji.

Wymagania dla zatwierdzenia procesu

Dokumenty dotyczące zmian technicznych (2)

Należy posiadać (i przedłożyć) wszelkie autoryzowane dokumenty dotyczące zmiany technicznej, nie uwzględnione w zapisie projektowym, ale włączone są do wyrobu, części lub oprzyrządowania.

Wymagania dla zatwierdzenia procesu

Zatwierdzenie techniczne przez klienta (3)

Organizacja winna posiadać udokumentowane zatwierdzenie techniczne zapisów projektowych (rysunek części, wymagania techniczne, dane matematyczne itp.) przez klienta.

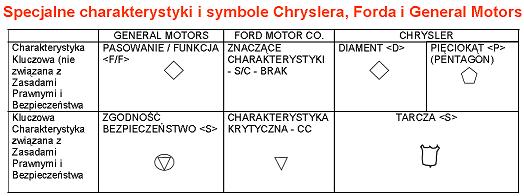

Specjalne charakterystyki i symbole PPAP Chryslera, Forda i general Motors

Wymagania dla zatwierdzenia procesu

FMEA projektu (4)

Organizacja w przypadku, gdy jest odpowiedzialna za projekt musi posiadać udokumentowane FMEA Projektu.

- FMEA musi być wykonane zgodnie z obowiązującymi w tym zakresie podręcznikami referencyjnymi klienta.

- FMEA projektu wykonane jest na poziomie wyrobu, zespołu, podzespołu, części, materiału.

- FMEA uwzględnia wszystkie charakterystyki krytyczne i kluczowe projektu.

Wymagania dla zatwierdzenia procesu

Schematy przebiegu procesu (5)

Organizacja winna w ramach Zaawansowanego Planowania Jakości Wyrobu posiadać (i przedstawić) schemat przebiegu procesu.

Wybór formatu schematu przebiegu procesu leży w gestii Organizacji.

Zadania „Flow chart” procesu:

- jasno podać etapy procesu produkcyjnego

- podać kolejność operacji

- wyszczególnić potrzeby, wymagania i oczekiwania klienta

Można wykorzystać schematy dla podobnych grup pod warunkiem dokonania rewizji nowych części.

Wymagania dla zatwierdzenia procesu

FMEA procesu (6)

Organizacja musi posiadać udokumentowaną FMEA Procesu.

- PFMEA musi być wykonane zgodnie z obowiązującymi w tym zakresie podręcznikami referencyjnymi klienta.

- PFMEA uwzględnia wszystkie charakterystyki krytyczne i kluczowe wyrobu procesu.

- PFMEA dla pojedynczego projektu lub procesu może być przeniesione na grupy podobnych części i surowców.

Wymagania dla zatwierdzenia procesu

Wyniki pomiarowe (7)

- Kontrola wymiarowa wszystkich części na zgodność z dokumentacją konstrukcyjną.

- Wyniki pomiarowe dla każdego poszczególnego procesu produkcji np. komórki lub linie produkcyjne oraz wszystkie gniazda, formy, wzorniki, lub matryce.

- W przypadku oceny przez trzecia stronę wyniki mają być podane na papierze firmowym lub nazwa jednostki ma widnieć na sprawozdaniu.

- Sprawozdanie musi obejmować wszystkie wymiary, charakterystyki i specyfikacje określone w dokumentacji konstrukcyjnej i Planie Kontroli wraz z zapisem uzyskanych wyników pomiarów; same stwierdzenia zgodności są niedopuszczalne.

- Mają być wskazane daty zapisów z projektowania, poziom zmian i nazwy zatwierdzonych dokumentów wprowadzających zmiany nie dołączonych jeszcze do dokumentacji konstrukcyjnej danej części.

- Jedna z mierzonych części ma być oznaczona jako „wzorcowa”

- W przypadku wyniku negatywnego dostawca nie może przedłożyć części i/lub dokumentacji klientowi: gdy nie może dotrzymać wymagań ma skontaktować się z klientem.

- Waga części ma być określona i podana w Dowodzie Przedłożenia Części.

Wymagania dla zatwierdzenia procesu

Wyniki badań materiałów i osiągów (8)

Badanie materiałów – zatwierdzenie materiałów

- Mają być prowadzone zgodnie ze specyfikacją i planem kontroli

- Jeżeli badania wykonywane są przez stronę trzecią, wyniki maja być podane na papierze firmowym lub nazwa jednostki ma widnieć na sprawozdaniu.

- Wszystkie wymagane badania maja być podane w dogodnej formie wraz z podaniem badanych ilości i uzyskanymi wynikami badań; same stwierdzenia zgodności są niedopuszczalne.

- Ma być przywołana stosowna dokumentacja, podana data przeprowadzenia badań, nazwa dostawcy materiału z listy zatwierdzonych przez klienta dostawców i na jego życzenie kod materiału.

- W przypadku niespełnienia wymagań dostawca ma się skontaktować z klientem w celu ustalenia działań korygujących.

- Jeżeli klient określił specyfikację materiałową i listę zatwierdzonych dostawców, dostawca ma korzystać jedynie ze źródeł wskazanych na tej liście.

Wymagania dla zatwierdzenia procesu

Wyniki badań materiałów i osiągów (8)

Badanie osiągów

- Ma być przeprowadzone dla wszystkich wyrobów dla których osiągi lub wymagania funkcjonalne zostały określone zgodnie z Planem Kontroli.

- Jeżeli badania wykonywane są przez stronę trzecią, wyniki mają być podane na papierze firmowym lub nazwa jednostki ma widnieć na sprawozdaniu.

- Wszystkie wymagane badania mają być podane w dogodnej formie wraz z podaniem badanych ilości i uzyskanymi wynikami badań; same stwierdzenia zgodności są niedopuszczalne.

- Ma być podany poziom zmian konstrukcyjnych badanych części, liczba, data i poziom zmian specyfikacji względem których prowadzone były badania oraz data przeprowadzenia badań.

- W przypadku niespełnienia wymagań dostawca ma się skontaktować z klientem w celu ustalenia działań korygujących.

Wymagania dla zatwierdzenia procesu

Wstępne badania procesu (9)

- Dla wszystkich charakterystyk specjalnych ma być ustalona wstępna zdolność procesu na podstawie danych liczbowych.

- Wykorzystanie kart kontrolnych (lub innych metod uprzednio zatwierdzonych przez klienta).

- Zalecane zbadanie zdolności pomiarowej stosowanych narzędzi pomiarowych.

- Podjęcie działań korygujących w przypadku nie osiągnięcia wymaganych wartości Ppk

Wymagania dla zatwierdzenia procesu

Wstępne badania procesu (9)

Kryteria akceptacji

| Wyniki | Interpretacja |

| Wartość wskaźnika>1,67 | Proces spełnia wymogi klienta.

Po zatwierdzeniu należy rozpocząć produkcję i działać zgodnie z Planem Kontroli |

| 1,33>=(wart.wsk.)>=1,67 | Proces jest do przyjęcia ale może wymagać pewnej poprawy.

Należy skontaktować się z klientem i dokonać przeglądu wyników badania. Wymagane zmiany w Planie Kontroli, jeżeli nie będzie poprawy przed rozpoczęciem produkcji seryjnej. |

| Wartość wskaźnika<1,33 | Proces nie spełnia kryteriów akceptacji.

Należy skontaktować się z przedstawicielem klienta w celu dokonania przeglądu wyników badania. |

W przypadku niespełnienia kryteriów akceptacji, konieczność przedłożenia celem akceptacji przez klienta planu działań korygujących oraz zmodyfikowanego Planu Kontroli z zastosowaniem zwykle 100% kontroli.

Wymagania dla zatwierdzenia procesu

Wstępne badania procesu (9)

Procesy niestabilne

Organizacja zidentyfikuje, oszacuje i tam gdzie jest to możliwe, wyeliminuje specjalne przyczyny wahania przed przedłożeniem PPAP.

Obowiązek powiadomienia klienta o wszelkich istniejących niestałych procesach i konieczność przedłożenia planu działań korygujących przed przedłożeniem PPAP.

Wymagania dla zatwierdzenia procesu

Badania Analizy Systemów pomiarowych (10)

– Prowadzenie badania Analizy Systemu Pomiarowego np. badania pomiaru powtarzalności i odtwarzalności (R&R), odchylenia, liniowości, dla całego wyposażenia kontrolno-pomiarowego celem zrozumienia wpływu błędu pomiarowego na badania pomiarowe.

– Dotyczy przyrządów pomiarowych, sprzętu pomiarowego i aparatury doświadczalnej.

– Stosować podręcznik referencyjny Analiza Systemu Pomiarowego.

Wymagania dla zatwierdzenia procesu

Dokumentacja Laboratorium Akredytowanego (11)

– Akredytacja wg ISO 17025 lub uznanie klienta

– Udokumentowany zakres działania laboratorium obejmujący:

a) określone badania, oceny i kalibracje, które laboratorium jest w stanie wykonać i ma odpowiednie do tego kompetencje.

b) spis wyposażenia, które ono stosuje do wykonania powyższego.

c) spis metod i norm, zgodnie z którymi dokonuje ono powyższego.

Wymagania dla zatwierdzenia procesu

Plan Kontroli (12)

Organizacja musi posiadać Plan Kontroli, który określa wszystkie kontrole stosowane w celu kontroli wyrobu i procesu.

Plan Kontroli obejmuje kontrolę na wejściu, kontrole w trakcie procesu produkcyjnego (wyrobu i procesu), kontrole końcowe wyrobu gotowego, pakowania, załadunku oraz audit wyrobu.

Plany Kontroli dla „grup” podobnych części są dopuszczalne jeśli nowe części zostały poddane weryfikacji pod względem powszechności.

Jeżeli wymaga tego klient, plan kontroli przed przedłożeniem musi być przez niego zatwierdzony.

Wymagania dla zatwierdzenia procesu

Dowód Przedłożenia Części PSW (13)

- Po uzyskaniu pozytywnych wyników badań organizacja ma wystawić Dowód Części do Zatwierdzenia (PSW).

- Oddzielny PSW dla każdego numeru części chyba, że uzgodniono z klientem inaczej.

- Uwzględnienie w PSW lub dodatku do PSW więcej niż jednego gniazda, formy, narzędzia, matrycy, szablonu lub procesu produkcyjnego.

- Obowiązkowo podać wagę części z dokładnością do 0,1g

- Po zweryfikowaniu zgodności wszystkich przeprowadzonych badań z wymaganiami oraz kompletności wymaganych dokumentów, kompetentny pracownik dostawcy podpisuje Certyfikat, podając datę, stanowisko, nr telefonu.

Wymagania dla zatwierdzenia procesu

Raport Zatwierdzenia Wyglądu AAR (14)

- dla części uznanych przez klienta jako dekoracyjne, ma być wypełniony formularz Raportu Zatwierdzenia Wyglądu AAR.

- Raportu Zatwierdzenia Wyglądu AAR wystawić dla każdej części lub serii części.

- Wypełniony raport wraz z częściami przekazany klientowi do zatwierdzenia.

- Po zatwierdzeniu Raport załączony do PSW.

Wymagania dla zatwierdzenia procesu

Lista kontrolna wymogów materiałów masowych (15)

Uzgodnienie miedzy organizacją a klientem odnośnie Spisu Kontrolnego Wymogów dla Materiałów Masowych.

Wszystkie określone wymogi muszą być spełnione za wyjątkiem cech oznaczonych jako nie wymagane.

Wymagania dla zatwierdzenia procesu

Próbka Wyrobu (16)

Należy dostarczyć próbkę wyrobu pochodzącą ze znaczącej partii produkcyjnej w ilości żądanej przez klienta.

Wymagania dla zatwierdzenia procesu

Wzorzec odniesienia (17)

Organizacja musi zachować próbkę wzorcową przez ten sam okres co zapisy dotyczące zatwierdzania części do produkcji lub:

a) do chwili gdy zostanie wyprodukowana nowa próbka wzorcowa dla tego samego numeru części w celu zatwierdzania przez klienta

b) w przypadku gdy wymagana jest próbka wzorcowa zgodnie z zapisem projektowym, maja być zastosowane jako odniesienie lub norma – Plan Kontrolny lub kryteria kontrolne.

Próbka wzorcowa musi być oznaczona jako wzorzec.

Na próbce musi być podana data zatwierdzenia przez klienta.

Próbka wzorcowa obowiązuje dla każdej pozycji matrycy z gniazdami wielokrotnymi, formy, narzędzia, szablonu lub procesu produkcyjnego.

Wymagania dla zatwierdzenia procesu

Kontrolne środki pomocnicze (18)

- Ma być przedłożone na życzenie klienta.

- Ma być zgodne z wymaganiami wymiarowymi części i uwzględniać aktualne obowiązujące zmiany konstrukcyjne.

- Dostawca ma udokumentować zgodność i utrzymywać przedmiotowe narzędzia kontrolne przez okres życia wyrobu.

- Musi być przeprowadzona analiza zdolności systemu pomiarowego wg wymagań klienta.

Wymagania dla zatwierdzenia procesu

Specyficzne wymagania klienta (19)

Należy posiadać zapisy dotyczące zgodności ze wszystkimi stosownymi wymogami klienta.

Status przedkładania części do zatwierdzenia

Zatwierdzenie pełne

Wskazuje na to, iż część lub materiał spełnia wszystkie specyfikacje i wymogi klienta.

Można dokonywać dostaw zgodnie z harmonogramem.

Status przedkładania części do zatwierdzenia

Zatwierdzenie tymczasowe

Zezwala na wysyłkę w ograniczonym czasie lub ilości.

Zatwierdzenie tymczasowe przyznawane jest, gdy dostawca:

- wyraźnie określił podstawową przyczynę niezgodności, które uniemożliwiły zatwierdzenie do produkcji;

- przygotował tymczasowy plan działań zmierzających do zatwierdzenia uzgodniony z klientem.

Wymagane jest ponowne przedłożenie w celu otrzymania „zatwierdzenia pełnego”.

Oznacza, że przedłożenie nie spełniają wymogów klienta.

Poprawiony wyrób i dokumentacja musi być przedłożona ponownie i zatwierdzona zanim będą mogły być zwolnione dostawy.

Zapisy

Zapisy dot. zatwierdzania części do produkcji, niezależnie od poziomu przedkładania, muszą być przechowywane przez okres czasu, w którym część jest czynna plus jeden rok kalendarzowy.

Należy zapewnić, że odpowiednie zapisy PPAP z usuniętych częściowych akt PPAP zostaną włączone lub będzie o nich zrobiona wzmianka w nowych aktach częściowych PPAP.