Metoda rozwiązywania problemów 8D

W każdej firmie czy innej organizacji wstępują problemy, czasami są one łatwe do usunięcia a czasem wręcz wydaje się, że rozwiązanie problemu nie jest możliwe.

W przypadku wystąpienia problemów należy uruchomić odpowiednie działania aby problem zlikwidować. Jednakże często się okazuje iż ten sam problem ponownie się pojawia i to najczęściej w najbardziej trudnych chwilach – wysyłki do klienta.

Jeżeli problem się ponownie pojawił to świadczy to o tym iż nie rozwiązano faktycznej przyczyny lecz tylko „zaleczono” chwilowo problem, a jego sedno „przyczyna” jest nie rozwiązana. Czasami powodem jest niewłaściwe zdefiniowanie przyczyny problemu, a czasami brak konsekwencji we wprowadzeniu takich działań korekcyjnych aby uniemożliwić pojawienie się tego samego problemu ponownie.

Aby zapewnić systematyczny i uporządkowany sposób rozwiązywania problemów oraz ich łatwego dokumentowania zalecana jest szeroko znana w rynku samochodowym .

Zalety:

1. Prosta i logiczna metoda, jasno wskazująca kolejne kroki w rozwiązywaniu problemu

2. Sposób znany i stosowany przez wszystkie firmy z branży samochodowej

3. Często jest to wymagany sposób dokumentowania akcji korekcyjnych dla Klienta

4. Doskonały sposób raportowania niezgodności do dostawców i ich akcji korekcyjnych

Historia 8D

Metodologia 8D wbrew temu co się powszechnie uważa nie została stworzona przez Ford-a lecz przez Departament Obrony USA (DoD) w 1974 roku. Norma, która opisywała 8D nosiła nazwę:

„MIL-STD 1520 Corrective Action and Disposition System for Nonconforming Material”

Norma oficjalnie została zlikwidowana w 1995 roku, jednakże metodologia 8D została rozpowszechniona przez Ford-a w branży samochodowej i jest dobrze znana wielu firmom z branży elektronicznej.

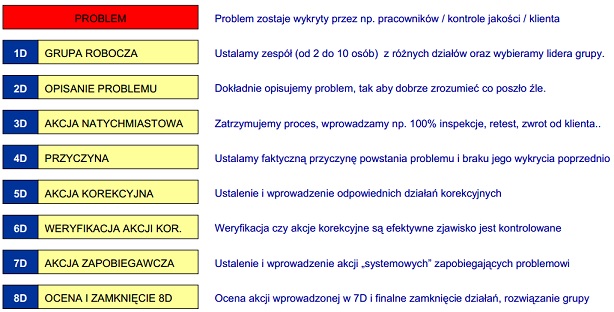

Idea 8D

Podstawową ideą 8D jest prawidłowe zidentyfikowanie przyczyny problemu oraz zaaplikowanie takich działań aby zapobiec ponownemu pojawieniu się problemu.

1D Grupa robocza

Pierwszym etapem jest utworzenie zespołu składającego się z kilku osób, które będą odpowiedzialne za realizacje poszczególnych etapów 8D. Rozmiar grupy i jej skład zależy od charakteru problemu i podejmowanych akcji.

Grupa robocza powinna spełniać następujące etapy:

• Posiadać dobrą znajomość wyrobu i procesów jego realizacji

• Multidyscyplinarna – czyli osoby z różnych dziedzin:

• Inżynierowie (projektanci)

• Technologowie (produkcja)

• Serwisanci, pracownicy produkcji (często mają największe dośiwadczenie)

• Inżynierowie jakości

• Kupcy

• Inni

• Posiadać odpowiednie uprawnienia aby wdrożyć odpowiednie rozwiązanie problemu

• Grupa powinna posiadać Lidera, który nadzoruje i zamyka 8De zidentyfikowanie przyczyny problemu oraz zaaplikowanie takich działań aby zapobiec ponownemu pojawieniu się problemu.

2D Opisanie problemu

Jest to etap w którym należy jak najbardziej precyzyjnie opisać problem. Właściwie opisany problem jest punktem wyjściowym do dalszych etapów analizy i właściwego zrozumienia istoty problemu dla grupy roboczej jak i dla osób z zewnątrz.

Zaleca się aby opis problemu zawierał:

• Dokładnie opisane zjawisko. Nie ograniczać się do lakonicznych stwierdzeń.

• Miejsce wykrycia problemu

• Skale problemu, np. % odpadu lub ilość szt. / zakres odchyłki poza tolerancję itp.

Bardzo ważne jest aby problem był „mierzalny” czyli ile % lub ppm lub w innej jednostce. Pozwala to później na właściwą ocenę czy wdrożone działania korygujące są efektywne czy nie.

3D Akcja natychmiastowa

Jest to etap w którym podejmuje się odpowiednie działania natychmiastowe aby zapobiec eskalacji problemu (dalszemu produkowaniu braków) lub co najgorsze dotarcia wyrobów niezgodnych do klienta.

Przykładowe działania :

• Zatrzymanie produkcji / wysyłki

• Dodatkowa kontrola wizualna

• Poinformowanie klienta o wykrytym problemie (dla weryfikacji towaru u klienta)

• Segregacja towaru na zły / dobry

• Poinformowanie pracowników o zaistniałym problemie

Należy sprawdzić czy w podobnych wyrobach lub procesach występuje podobne zagrożenie (jeżeli tak – należy wprowadzić odpowiednie działania natychmiastowe)

4D Przyczyna

Aby problem naprawdę zlikwidować należy zidentyfikować faktyczną przyczynę problemu „root cause”. Nie jest to proste zadanie. Dlatego właśnie ważna jest praca grupowa aby na problem popatrzeć z kilku stron. Często faktyczne przyczyny wielu problemów leżą głęboko w zarządzaniu organizacją.

W procesach produkcyjnych często zrzuca się przyczynę problemu na „błąd operatora”.

To jest błąd. Przyczyny są znacznie głębiej:

• Brak właściwych narzędzi

• Brak szkoleń lub szkolenia nie efektywne

• Praca w nadgodzinach w pośpiechu (skutek błędnych decyzji kierownictwa)

• Proces produkcji nie jest dopasowany do wymagań jakościowych

• Wiele innych

Jeżeli przyczynę problemu zidentyfikujemy poprawnie to „likwidacja” przyczyny głównej „root cause” pozwala na faktyczne rozwiązanie problemu i często też wielu innych.

5D Akcja korekcyjna

Grupa ustala jakie działania należy wprowadzić w krótkim terminie aby zapewnić, że proces / wyrób jest kontrolowany.

Przykłady:

• Wprowadzenie dodatkowej kontroli w proces

• Wprowadzenie dodatkowego innego procesu (np. naprawy detalu, testu)

• Naprawa uszkodzonych wyrobów wykrytych wewnątrz

• Naprawa wyrobów zwróconych od klienta

• Poinformowanie dostawcy o defektach w dostarczonym materiale i wymiana itp.

6D Weryfikacja akcji korekcyjnej

Należy zweryfikować czy podjęte akcje korygujące przynoszą skutek. Należy opierać się o „suche dane” z procesów. Nie należy oceniać działania na podstawie tylko samej

opinii osób zainteresowanych.

Przykłady:

• Mniejszy odpad % (ppm) w procesie

• Wyniki testów / kontroli w procesie pokazują poprawę

• Pomiary inżynieryjne (wymiary, wygląd wyrobów) są poprawne (w tolerancji)

• Inne dowody wskazujące na wprowadzenie akcji korygującej

• Dostawca dostarcza wyroby o lepszej jakości.

7D Akcja zapobiegawcza (ponownemu pojawieniu się problemu)

Kolejnym etapem jest określenie jakie działania należy podjąć aby zapobiec ponownemu pojawieniu się problemu. Tutaj określamy działania systemowe które mają zastąpić działania określone w 5D.

Przykłady:

• Modyfikacja lub wykonanie odpowiedniego oprzyrządowania

• Zmiana parametrów procesu tak aby zapobiec powstaniu wady

• Zmiana technologii / narzędzi wykonywania detali przez dostawcę

• Zmiana procedur postępowania (zmiana organizacyjna)

• Zmiana dokumentacji / specyfikacji (jeżeli była nieprawidłowa)

• Opracowanie systematycznych i pełnych szkoleń dla personelu

8D Ocena i zamknięcie 8D

Ostatnim etapem jest ocena czy wprowadzone działania w 7D są skuteczne. Zaleca się aby ocenę dokonywać na podstawie porównania skali problemu (opisanego w 2D) z wynikami uzyskanymi z kolejnych dostaw materiału lub z wyników odpadu z kolejnych partii produkcyjnych.

Oceny dokonuje lider grupy roboczej

Ocena musi być bazowana na mierzalnych faktach.

Podczas oceny warto jest wyciągnąć wnioski jak pracowała grupa, czego się poszczególni członkowie grupy nauczyli i jakie są wnioski na przyszłość – co można poprawić w rozwiązywaniu problemów itp.