Deming W. Edwards (twórca 14 zasad Deminga) – żył w latach 1900-1993. Amerykański statystyk i ekspert w dziedzinie kontroli jakości. Urodzony w mieście Sioux, w stanie Iowa. Deming wykorzystał statystykę do przebadania procesu produkcji przemysłowej, wyłapania jego błędów i poprawienia jakości produktu. Na jego nowatorskich metodach pierwsi poznali się Japończycy. Zaczęli je stosować w przemyśle, co w znacznym stopniu przyczyniło się do jego odbudowy w powojennych latach. Deming był za to bardzo głośno krytykowany przez amerykańskie korporacje.

14 zasad Deminga

1. Zapewnij stałość celów przedsiębiorstwa (poprawa jakości wyborów i usług), mając na uwadze poprawę swojej konkurencyjności i osiągnięcie trwałej pozycji na rynku.

2. Stosuj nową filozofię. Nie można dłużej tolerować powszechnie akceptowanych poziomów opóźnień, omyłek, usterek materiałów nie nadających się do obróbki, ludzi nie potrafiących wykonać dobrze swojej pracy a bojących się zadawać pytania, przestarzałych metod szkolenia. Zadowolenie klienta jest elementem sterującym wszystkimi działaniami.

3. Nie uzależniaj jakości od działań kontrolnych (jakości nie da się osiągnąć przez kontrolę, jakość musi powstać w całym procesie wytwarzania). Zapobiegaj wadom zamiast je wykrywać.

4. Zerwij z praktyką wybierania najtańszych ofert. Cena niewiele nam powie, jeśli nie ma jasności co do jakości wyrobu. Eliminuj dostawców, którzy nie są w stanie poradzić sobie z udokumentowaniem jakości.

5. Stale udoskonalaj system funkcjonowania firmy. Ujawniaj problemy i ich przyczyny. Udoskonalaj sam proces, a nie tylko jego wyniki (projektowanie, zaopatrzenie, zapewnienie sprawności urządzeń, produkcja, szkolenie itd.). Nadzoruj i steruj procesem przy pomocy SPC.

6. Wprowadź nowoczesne metody szkoleniowe na stanowiskach pracy. Człowiek jest wszędzie decydującym ogniwem każdego procesu, również w pełni zautomatyzowanego.

7. Wprowadź nowoczesny, właściwie rozumiany nadzór ze strony kadry kierowniczej. Kierownik powinien zawsze pomagać pracownikowi tak, aby mógł on lepiej wykonywać swoje obowiązki. Oznacza to, że:

• przełożony jest szkoleniowcem i opiekunem swoich pracowników (pełni funkcję lidera, a nie bossa);

• błędy wynikające z systemu nie mogą obciążać pracownika. Kierownictwo musi podejmować natychmiastowe działania w odpowiedzi na raporty dozoru technicznego dotyczące takich problemów, jak: permanentne braki, nie konserwowane urządzenia, złe narzędzia, bełkotliwie sformułowane instrukcje, itp.

8. Wyeliminuj atmosferę strachu; wspieraj wzajemne kontakty i inne środki prowadzące do eliminacji strachu w ramach całego przedsiębiorstwa;

• robotnik, bojąc się niewykonania określonej normatywem ilości elementów, przekazuje do dalszej obróbki również części wadliwe,

• kierownik przedkłada dyrekcji „upiększone dane”, gdyż boi się, że złe wyniki zostaną złożone na karb jego nieudolności, chociaż rzeczywista przyczyna tkwi w istniejącym systemie,

• dostawca, bojąc się, że nie otrzyma zamówienia, obiecuje dostawy najwyższej jakości, mimo że nie posiada odpowiednich warunków technicznych i organizacyjnych,

• jeśli wady wiążą się z sankcjami, to każdy pracownik robi wszystko, aby tych wad nie ujawniać.

9. Przełam bariery między pionami i działami firmy,

• bariery w strukturach pionowych powodują problemy komunikacyjne na odcinku przełożony – pracownicy;

• bariery w strukturach poziomych powodują problemy komunikacyjne między różnymi działami branżowymi i ich pracownikami (tymczasem ludzie zatrudnieni przy badaniach, projektowaniu, produkcji i sprzedaży muszą pracować jak jeden zespół, przewidywać i rozwiązywać problemy wynikające z różnych wymagań);

• również w ramach firmy układ między stanowiskami i osobami należy rozpatrywać w aspekcie stosunków klient wewnętrzny-dostawca wewnętrzny.

10. Nie stosuj sloganów i nawoływania pracowników do większej wydajności. Wywołuje to skutek przeciwny. Przyczyna większości przypadków niskiej jakości i wydajności leży w samym procesie i wykracza poza możliwości oddziaływania zwykłego pracownika.

11. Usuń normy pracy narzucające limity ilościowe.

12. Eliminuj wszystko, co kwestionuje prawo każdego pracownika i każdego menadżera do dumy ze swojej pracy. Oznacza to:

• wyjaśnienie pracownikom polityki kierownictwa firmy,

• niedopuszczenie do tego, aby dobra praca „szła do kosza albo na złom”,

• zrezygnowanie z dorocznych ocen pracowników.

13. Promuj kształcenie. Wprowadzenie innowacji produktowych i procesowych wymaga nowych umiejętności. Dlatego:

• dokształcanie musi dotyczyć wszystkich szczebli, poczynając od najwyższego kierownictwa,

• wiedza o metodach statystycznych, szczególnie o kartach sterowania

procesem powinna być przekazana każdemu pracownikowi,

• nakłady na kształcenie należy traktować jako inwestycję konieczną.

14. TRAKTUJ CODZIENNĄ DBAŁOŚĆ O REALIZACJĘ POWYŻSZYCH 13 ZASAD JAKO PODSTAWOWY OBOWIĄZEK KIEROWNICTWA FIRMY.

Z powyższych 14 zasad Deminga wynika jasno, że największe znaczenie dla poprawy jakości ma nowoczesne i sprawne kierowanie. Rola kierownictwa nie polega na rozliczaniu pracowników z pracy, lecz przede wszystkim na rozpoznawaniu rzeczywistych problemów i ich rozwiązywaniu, wprowadzaniu innowacyjnych rozwiązań i udoskonaleń oraz określania długoterminowych celów przedsiębiorstwa oraz na określaniu strategii i na przejęciu przywództwa.

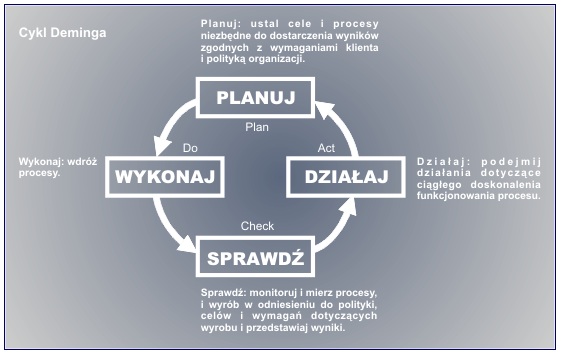

Zdaniem Deminga tylko proste metody i zrozumiałe narzędzia pozwalają na osiągnięcie efektów. Im metoda jest bardziej złożona, tym mniejsze są szanse na uzyskanie pozytywnych wyników jej stosowania. Deming zaproponował przejrzystą i powszechnie zrozumiałą zasadę doskonalenia jakości, nazwaną od nazwiska jego twórcy „kołem Deminga” lub modelem PDCA (planuj – wykonaj – sprawdź – koryguj).

PDCA można opisać następująco:

PDCA można opisać następująco:

Planuj: ustal cele i procesy niezbędne do dostarczania wyników zgodnych z wymaganiami klienta i polityką organizacji.

Wykonaj: wdróż procesy.

Sprawdź: monitoruj i mierz procesy i wyrób w odniesieniu do polityki, celów i wymagań dotyczących wyrobu i przedstawiaj wyniki

Działaj: podejmij działania dotyczące ciągłego doskonalenia funkcjonowania procesu Jeśli na etapie sprawdzania okaże się, że występują rozbieżności między zamierzeniami i efektami, to wówczas należy uruchomić działania korygujące, prowadzące do ich likwidacji. Często, pierwsze działania korygujące mogą być niewystarczające, dlatego też po powtórnym sprawdzeniu musimy przystąpić do kolejnych działań korygujących. Postępujemy w ten sposób tak długo, aż uzyskamy satysfakcjonujące wyniki. Dopiero wówczas przechodzimy do następnego etapu określanego mianem – działaj.

Zorganizowanie ciągłej poprawy jakości w oparciu o zasadę „koła Deminga” przyniosło sukcesy firmom japońskim i amerykańskim oraz europejskim oraz stało się podstawą doskonalenia wszelkich działań realizowanych w ramach nowego podejścia do systemów zarządzania jakością w normie PN-EN ISO 9001:2001, uwzględniającej podejście procesowe.