Metodologia 5 Why

Rozwiązanie jakiegoś problemu i wprowadzenie skutecznego działania korygującego wymaga zidentyfikowania przyczyny wystąpienia tego problemu. Jeżeli jej nie zidentyfikujemy i nie usuniemy (a tylko usuniemy już powstałą niezgodność) to możemy być pewni, że ponowne pojawienie się problemu jest tylko kwestią czasu. Dlatego bardzo ważne jest zidentyfikowanie faktycznej przyczyny problemu i jej usunięcie aby zapobiec ponownemu pojawieniu się problemu. Jednym z wielu sposobów określania przyczyny problemu jest metoda 5 Why.

Dwa aspekty 5 Why

Analiza 5 Why musi obejmować dwa aspekty:

- Dlaczego problem powstał?

Na tym etapie zastanawiamy się nad przyczynami wystąpienia problemu. Dlaczego dany defekt został wyprodukowany. - Dlaczego tego nie wykryto?

Po drugie musimy się zastanowić dlaczego nasz obecny system / metody kontroli / nadzoru procesu nie wykryły problemu kiedy się już pojawił (lub nie wykryły pojawienia się przyczyny problemu – jak już ją poznamy).

Jak stosowac 5 Why?

Zebranie informacji o problemie

Pierwszym elementem jest zebranie jak najwiekszej ilosci informacji o powstałym problemie. Im wiecej informacji zbierzesz tym większe szanse mamy na zidentyfikowanie właściwej przyczyny problemu.

Na tym etapie zastanów sie nad nastepującymi aspektami:

1. Co właściwie sie stało?

2. Kiedy?

3. Jaka jest skala problemu, ile mamy problemów, % defektów itp?

4. Jakie zagrożenie ten problem stwarza dla klienta, użytkownika, firmy?

5. Itp.

Zbierz maksimum danych. Jeżeli mowa jest o defektach wyrobów – postaraj sie o przykładowy wyrób z defektem (np. zwrot od klienta) lub zdjęcia problemu.

Grupa robocza

Kiedy już zebraliśmy wystarcząjaco dużo informacji o problemie, to mo1emy poszukać odpowiednich osób, które mogły by nam pomóc w ustaleniu przyczyny.

Zalecam aby członkami grupy roboczej były osoby, które wiedzą najwięcej o miejscu w naszym procesie gdzie powstał problem – czyli pracownicy produkcji.

Jasno opisujemy problem

Po zebraniu grupy roboczej, należy dokładnie i precyzyjnie opisac problem. To jest bardzo ważny element w każdej metodzie rozwiązywania problemów. Jasno zapisany problem ułatwia poszczególnym członkom grupy skoncentrowanie sie na tym właśnie temacie. Podczas dyskusji niektórzy mają skłonność do „odchodzenia od tematu” – wtedy możemy łatwiej „ukierunkować” grupę spowrotem na właściwy temat spotkania.

Zaczynamy pytania…

Metoda 5 Why polega na zadaniu pytania: „Dlaczego…<tu wstawiamy problem>”

i po otrzymaniu odpowiedzi zadajemy kolejne pytanie: „Dlaczego…<tu wstawiamy odpowiedź na poprzednio zadane pytanie>”.

Tego typu zapytania kontynuujemy średnio do 5 razy. Dlatego metodę tą nazywamy 5 Why. Dość często zakłada sie, że odpowiedz na piąte pytanie określa nam przyczyne problemu.

Załóżmy, że problemem jest brak otworu „A” w dostarczanym przez nas wyrobie.

Przykładowe 5-WHY może wyglądać nastepująco:

PROBLEM: Brak otworu „A”

Pytanie 1: Dlaczego brakuje otworu „A”?

Odpowiedz: Pominieto operacje – detal nie był poddany obróbce (wierceniu)

Pytanie 2: Dlaczego operator pominął operacje i nie podał detalu obróbce?

Odpowiedz: Detale przed i po wierceniu sa obok siebie

Pytanie 3: Dlaczego detale przed i po wierceniu sa obok siebie?

Odpowiedz: Nie ma jasno określonego miejsca przy maszynie, dla detali przed i po wierceniu otworu.

Pytanie 4: Dlaczego nie ma jasno określonego miejsca przy maszynie dla detali przed i po wierceniu otworu?

Odpowiedz: Technolog tego obszaru produkcji nie ustalił zasad identyfikacji detali przed i po wierceniu.

Pytanie 5: Dlaczego technolog tego obszaru produkcji nie ustalił zasad identyfikacji detali przed i po wierceniu

Odpowiedz: Brak jasnych zasad (wytycznych) do oznaczania wyrobów przed i po danej czynności w całym zakładzie obróbki skrawaniem.

Sprawdzenie logicznosci odpowiedzi..

Po zakończeniu 5 Why możemy zweryfikowac czy uzyskana finalna odpowiedź jest logicznie powiązana z problemem (na zasadzie przyczyna -> skutek). Przegladamy więc kolejno pytania i odpowiedzi czy są ze soba powiązane logicznie.

Oczywiście powyższe zdanie należy gramatycznie i stylistycznie dopasować do uzyskanych odpowiedzi, ale należy zachować logike przyczyna -> skutek.

Przyczyna problemu jest:

Brak jasnych zasad (wytycznych) do oznaczania wyrobów przed i po danej czynności

Co to nam mówi?

Przyczyna problemu (braku otworu) wcale nie jest niefrasobliwość operatora, jego nieuwaga czy „poniedziałkowe zmęczenie”, lecz systemowy błąd w zarządzaniu (sterowaniu) procesem.

I teraz, jeżeli zlikwidujemy przyczynę problemu, poprzez opracowanie zasad postępowania z materiałem na stanowisku pracy i jego jasnego odseparowania przed i po danym procesie oraz wprowadzimy te zasady dla całego obszaru produkcji to:

1. Likwidujemy przyczynę naszego problemu z brakiem otworu

2. Likwidujemy potencjalne problemy w innych procesach, gdzie tak samo można pominać operacje !

3. Doskonalimy system zapewnienia jakości w całej organizacji (nie tylko w wybranym miejscu przy maszynie do wiercenia)

Przykład 2

PROBLEM: Pracownik przewrócił sie i złamał reke.

Pytanie 1: Dlaczego pracownik się przewrócił?

Odpowiedz : Podłoga była mokra

Pytanie 2: Dlaczego podłoga była mokra?

Odpowiedz: Bo woda wyciekła z nieszczelnego zaworu

Pytanie 3: Dlaczego zawór był nieszczelny?

Odpowiedz: Bo uszczelka była zużyta

Pytanie 4: Dlaczego uszczelka była zużyta?

Odpowiedz: Bo nie była wymieniona od 3 lat

Pytanie 5: Dlaczego nie była wymieniona od 3 lat?

Odpowiedz: Plan przeglądów prewencyjnych nie uwzględnia kontroli stanu zaworów.

Przyczyna problemu jest:

Plan przegladów prewencyjnych nie uwzględnia kontroli stanu zaworów

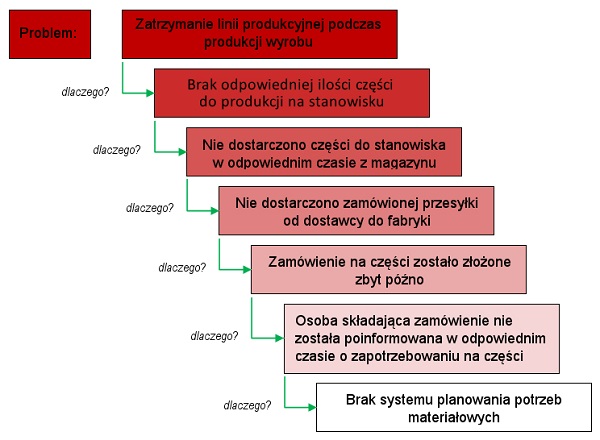

Kolejny przykład analizy 5Why

Zalety 5 Why

1. Jest to metoda prosta w użyciu i łatwa do zastosowania w każdej organizacji

2. Nie wymaga znajomości statystyki…

3. Można łatwo i szybko tą metodę wprowadzić (proste i krótkie szkolenie)

Podsumowanie

Wprawdzie metoda 5 Why oznacza zadanie 5 pytań „dlaczego”, to jednak uważam że nie należy sztywno się tego trzymać. Stosujac to narzędzie sami stwierdzicie, że czasami zadając 5-te pytanie można dojść do absurdalnych odpowiedzi, więc lepiej poprzestać na 4-tym. Oczywiście może sie zdarzyć że zadamy 6-7 pytań aby dojść do sedna sprawy. Wszystko zależy od zdroworozsadkowego podejścia do tematu.

Prosze dobrze zapamietać – jeżeli chcemy aby nasz wyrób/proces był na najwyższym poziome to należy zakładać, że nie ma czegoś takiego jak błąd operatora. W znaczacej wiekszości przypadków „błędu operatora” (błedu ludzkiego), prawdziwa przyczyna problemu najczesciej leży gdzies w systemie, organizacji lub w metodzie pracy.

źródłó: Zbigniew Huber