Pięć Filarów Jakości w Przemyśle Samochodowym

• APQP/CP – Wyprzedzające planowanie Jakości wytworu oraz plan kontroli

• PPAP – Proces zatwierdzania części produkcyjnych

• PFMEA – Analiza potencjalnych błędów i ich skutków

• MSA – Analiza systemów pomiarowych

• SPC – Statystyczna kontrola procesu

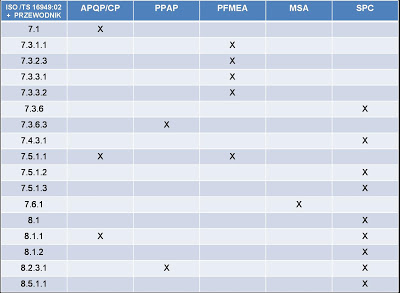

Powiązania TS 2 z pięcioma filarami Jakości

Powiązanie FMEA z ISO/TS 16949 :2002

- Element 7.3.1.1

– Podejście wielodyscyplinarne do opracowania i przeglądu FMEA

- Element 7.3.2.3

– FMEA musi uwzględniad etapy procesu oddziaływujące na zidentyfikowane specjalne charakterystyki

- Elementy 7.3.3.1 i 7.3.3.2

– DFMEA i PFMEA muszą stanowić jedno z wyjść z procesów projektowania produktu i procesu wytwórczego (odpowiednio)

- Element 7.5.1.1

– Wyjścia z FMEA muszą byd uwzględnione w opracowaniu planów kontroli

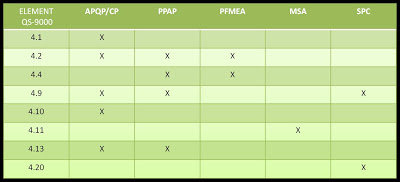

Powiązanie QS-9000 z pięcioma filarami

Powiązanie FMEA z QS-9000:98

Element 4.2.3 – Planowanie Jakości

• FMEA w procesie ma rozpatrywad wszystkie charakterystyki specjalne

• Należy podejmowad starania w celu ulepszenia procesu tak, aby dojść do zapobiegania powstawaniu wad (błędów) zamiast ich wykrywania

Element 4.4.2 – Planowanie Projektowania i Konstruowania

• Służba projektowa dostawcy powinna byd wykwalifikowana pod względem …umiejętności w zakresie analizy potencjalnych błędów i skutków wad.

Definicje

Potencjalny – taki który może się wydarzyć

Błąd – niezadowalające działanie

Skutek – wynik przyczyny

Tryb(MODE)- sposób w jaki *wada-błąd+ się objawia

Analiza – Proces polegający na zrozumieniu powstania rzeczy lub substancji

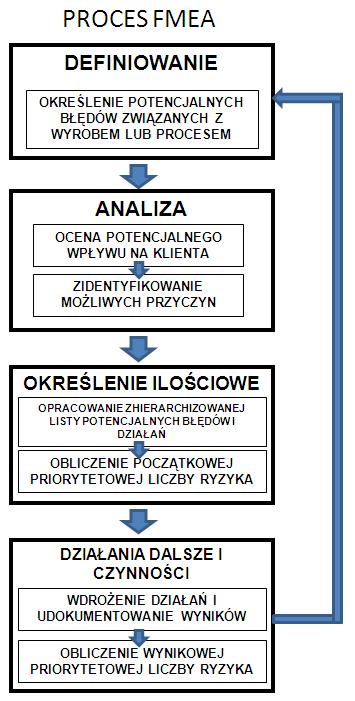

ANALIZA POTENCJALNYCH BŁĘDÓW i SKUTKÓW

FMEA – usystematyzowany zespół działao służących do:

• Rozpoznawania i oceny potencjalnej wady (błędu) wytworu lub procesu oraz jej skutków

• Określenia działao , które mogłyby wyeliminowad lub zmniejszyć możliwość wystąpienia wady (błędu)

• Dokumentowania procesu

Historia

Maj 1991

• Rada doradcza grupy zadaniowej do spraw wymagao jakościowych u dostawców określiła kilka narzędzi, dla których korzystna byłaby standaryzacja

Grudzieo 1992

• Grupa zadaniowa do spraw FMEA ukooczyła „Podręcznik FMEA”

Początek 1993

• Zatwierdzenie podręcznika FMEA

3 Kwartał 1993

• Podręcznik wprowadzony według indywidualnych wymagao klientów

Luty 1995

• Uaktualnienie i ponowne wydanie podręcznika

Lipiec 2001

Zmienione trzecie wydanie

Dwa Rodzaje FMEA

1. FMEA w Projektowaniu Produktu (DFMEA)

Metoda analityczna stosowana przez projektanta wiodącego lub zespół jako środek, który w możliwym do osiągnięcia zakresie , zapewni rozpatrzenie i zlikwidowanie potencjalnych błędów i związanych z nimi przyczyn/mechanizmów z uwzględnieniem prawdopodobieostwa.

• Wystąpienia

• Wykrycia

• Dotkliwości skutków

2. FMEA w Projektowaniu Procesu (PFMEA)

Metoda analityczna stosowana przez inżyniera lub zespół odpowiedzialny za proces wytwórczy jako środek , który , możliwym do osiągnięcia zakresie , zapewni rozpatrzenie i zlikwidowanie potencjalnych błędów i związanych z nimi przyczyn/mechanizmów.

Kiedy wykorzystujemy FMEA?

W przypadku:

1. Nowego projektu

• Nowej technologii

• Nowego procesu

2. Modyfikacji (zmian) w istniejącym projekcie lub procesie

3. Wykorzystywania znanego projektu lub procesu w nowym środowisku, lokalizacji lub zastosowaniu

ALE ZAWSZE PRZED ICH ZAISTNIENIEM

Kto to jest „klient”?

Przy przygotowaniu FMEA definicja klienta obejmuje:

• Klienta wewnętrznego

• Klienta zewnętrznego

• Użytkownika koocowego

• Inżynierowie/zespoły odpowiedzialne za projektowanie pojazdów oraz zespołów „wyższego rzędu”

• Inżynierowie odpowiedzialni za proces w takich działaniach jak

– Produkcja

– Montaż

– Serwis

• Dalsze operacje wytwórcze lub serwisowe na niższych szczeblach

• Przepisy rządowe

Cele jakościowe FMEA

1. Ulepszanie projektu/procesu.

2. Plan działania dla elementów z wysoką liczbą ryzyka.

3. Wpływ na analizę/rozwój /zatwierdzenie projektu i plany kontroli produkcji wstępnej i seryjnej.

4. Identyfikacja sprzężeo i powiązao odpowiednio dla projektu i procesu

5. „Lekcja” z doświadczeo z przeszłości

6. Identyfikacja specjalnych charakterystyk

7. Odpowiednie usytuowanie FMEA w czasie (zapobieganie)

8. Analiza prowadzona przez przygotowany zespół

9. Dokumentowanie działao

10. Efektywne wykorzystywanie czasu

Analiza FMEA w projektowaniu- założenia

• Wymagana dla :

– Nowych części

– Części przeniesionych do nowego środowiska

– Nowych zastosowao

• Inicjowana przez projektanta wiodącego

• Oczekuje się że zaangażowani zostaną przedstawiciele wszystkich obszarów , na które ma ona wpływ

PROJEKTOWANIE- MONTAŻ- MATERIAŁY- PODDOSTAWCY- JAKOŚĆ- SERWIS- PRODUKCJA- INNE

• Zamierzona jako katalizator

– Wymiana pomysłów między służbami

– Zachęca do zespołowego podejścia

• FMEA są „żywymi” dokumentami

– Inicjowanymi przed lub w czasie finalizowania koncepcji projektu

– Stale aktualizowanymi na wszystkich etapach

Analiza FMEA w projektowaniu – zadania

• Pomaga upewnid się, czy potencjalne błędy i ich skutki zostały uwzględnione

• Identyfikuje związane z nimi przyczyny / mechanizmy

• Identyfikuje działania zmierzające do zredukowania lub wyeliminowania ryzyka pojawienia się błędu

• Pomaga w obiektywnej ocenie wymagao projektu oraz jego alternatyw

• Pomaga w uwzględnieniu w początkowym projekcie wymagao dotyczących produkcji i montażu

• Zwiększa prawdopodobieostwo tego, że błędy i ich skutki zostały wzięte pod uwagę na etapie projektowania

• Pomaga w programach badao i prac rozwojowych

• Ocenia błędy z punktu widzenia klienta

• Umożliwia śledzenie i dokumentowanie działao zmniejszających ryzyko

• Znakomity materiał Informacyjny dla przyszłych analiz i projektów

• Dokumentuje przebieg FMEA w projektowaniu

Analiza FMEA w procesie – założenia

• Wymagana dla:

– Nowych elementów i procesów

– Procesów dla elementów, które zostały zmienione

– Elementów przeniesionych do nowych zastosowao lub nowego środowiska

• Inicjowana przez inżyniera/zespól odpowiedzialny za proces wytwórczy

• Koncentruje się na przyczynach błędów związanych z procesem wytwórczym

– Zakłada, że wytwór spełni zamierzenia projektowe

– Nie polega na zmianach w projekcie aby poprawid słabe strony procesu

• Inicjowana przed lub na etapie badania wykonalności przed „oprzyrządowaniem „ produkcji

• Podobnie jak FMEA w projektowaniu , FMEA w procesie:

– Stanowią wysiłek zespołu wzajemnych sprzężeo funkcyjnych

– Zachęcają do zaangażowania zespołowego

– Są katalizatorem wymiany pomysłów

– Stymulują porozumiewanie się

– Są „żywymi” dokumentami

Analiza FMEA w procesie – zadania

• Pomaga upewnid się, czy zostały uwzględnione potencjalne błędy w procesie związane z określonym wytworem

• Identyfikuje związane z nimi przyczyny / mechanizmy

• Identyfikuje działania zmierzające do zredukowania lub wyeliminowania ryzyka pojawienia się błędu

• Identyfikuje potencjalne przyczyny błędów wynikające z procesu produkcji lub montażu

• Identyfikuje zmienne procesu, które, gdy są pod kontrolą , mogą zmniejszyd częstotliwośd występowania błędów lub polepszyd warunki ich wykrywania

• Pomaga w nadawaniu priorytetów działaniom korygującym

• Znakomity materiał informacyjny do wykorzystania w toku produkcji

• Dokumentuje przebieg FMEA procesu

Kto powinien przygotowad FMEA

Oczekuje się, że odpowiedzialny za to inżynier bezpośrednio zaangażuje przedstawicieli wszystkich obszarów , których to dotyczy

Analiza Potencjalnych Błędów i Skutków

Opracowywanie FMEA:

• Zebranie zespołu

• Przydzielenie obowiązków :

– Lidera zespołu

– Osoby zbierającej dane

– Sekretarza

– Opracowanie schematu blokowego powiązao dla analizowanego systemu, podsystemu, zespołu, podzespołu procesu

– Opracowanie schematu przebiegu procesu produkcyjnego

• Zbieranie danych i informacji

– Wypełnienie stosownego formularza FMEA

1.Formularz FMEA dla projektu

2. Formularz FMEA dla procesu

Źródła informacji dla FMEA

• Plany kontroli

• Inne FMEA

• Dane dotyczące niezawodności

• Raporty z demontażu

• Raporty z badao

• Dane dotyczące zwrotów

• Wiedza zespołowa i burza mózgów

• Specyfikacje projektowe i technologiczne

• Dane dotyczące konkurencji i dane porównawcze firmy

• Specyfikacje procesu wytwórczego

• Dane gwarancyjne

• Badania jakościowe

ZESPÓŁ WIELODYSCYPLINARNY

• ZAPOBIEGANIE

• CIĄGŁE ULEPSZANIE

• KONCENTRACJA NA KLIENCIE

Schemat „P”

• Opisuje:

Zakłócenia

– Czynniki sterujące

– Pożądane działania i błędy

• Pomaga w identyfikacji:

– Potencjalnych przyczyn błędów (czynników zakłócających)

– Rodzajów błędów

– Potencjalnych skutków błędów (niepożądanych efektów)

– Czynników sterujących (kontrolnych)

– Zalecanych działao

Elementy schematu „P”

• Sygnał wejściowy

– Wywołujący określone działanie

• Wyjście

– Pożądane działanie

• Czynniki zakłócające

– Niezamierzone wpływy oddziaływania mogące prowadzid do błędów w działaniu

• Czynniki sterujące (kontrolne)

– Zapobiegają błędom

– Zwiększają skutecznośd działao procesów

• Błędy

– Odchylenia od pożądanego działania, w analizie FMEA zwane potencjalnymi rodzajami błędu, są następująco stopniowane:

1. Nie działa

2. Częściowo działa

3. Przerywane działanie

4. Niepożądane działanie

– Nie zamierzone wyjście (np. drgania)

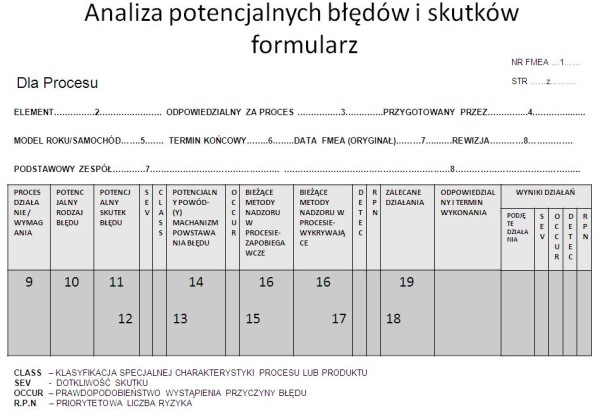

Analiza potencjalnych błędów i skutków formularz

Wypełnienie Formularza FMEA

1. Numer FMEA

2. Nazwa i numer elementu, systemu, podsystemu lub komponentu

3. Odpowiedzialnośd za projekt/wytwór

- Wydział

- Sekcja

- Nazwisko i nr telefonu

4. Sporządził

5. Rok (lata) modelu / samochód

6. Termin zakooczenia wstępnego procesu FMEA , data zakooczenia pierwszej edycji i data ostatniej rewizji

7. Zasadniczy zespół

8. Wymienid wszystkie zaangażowane osoby

Wypełnienie Formularza FMEA : Dla Projektu

9. Element/ działanie

– Nazwa/numer

– Wszystkie działania

– Rozważyd działania dla wszystkich cech elementu (po kolei)

10. Potencjalny błąd

– „Sposób w jaki element mógłby potencjalnie nie spełnid zamierzeo projektowych

– Stosowad terminologię rzeczywistą „życiową” a nie opis symptomów zauważalnych przez klienta

– Dokonad przeglądu dokumentacji pod kątem pomysłów – burza mózgów

11. Potencjalne skutki błędów

– Wpływ na działanie

– Wyrażone dla konkretnego elementu

– Tak jak by ich doświadczył klient

Wypełnienie Formularza FMEA: Dla Procesu

9. Zadania procesu/ wymagania

– Opis i cel + charakterystyki

– Wyróżnij operacje gdy jest to konieczne

– Jakie jest zadanie tego procesu/ działania

– Zachowad zwięzłośd

10. Potencjalny rodzaj błędu

– „Sposób, w jaki proces mógłby potencjalnie nie spełnid specyfikacji dotyczących procesu lub zamierzeo projektowych

– Opis niezgodności

11. Potencjalne skutki błędów

– Wpływ błędu przy uwzględnieniu odbioru przez klienta

– Działanie elementu , realizacja kolejnej operacji

Działania procesowe i wymagania „9”.

• Obejmują wymagania :koocowego produktu lub produktu w procesie, oraz samego procesu (specyfikacje produktu , charakterystyki/ wymagania procesu)

• Mogą byd weryfikowane (przyporządkuj miarę)

• Obejmują dodatkowe ograniczenia jak:

– Niezawodnośd

– Możliwośd obsługi

– Wagę itd.

• Obejmują „wytwarzane” cechy produktu jak:

– Położenie

– Głębokośd

– Średnica

Identyfikacja potencjalnych rodzajów błędów „10”.

• Rozważ cztery formy niezgodności :

– Brak działania

– Częściowe działanie

– Przerywane działanie

– Niepożądane działanie

• Przeanalizuj schemat blokowy z wykorzystaniem niezgodności jako kryterium oceny

• Każdemu rodzajowi błędu przyporządkuj działanie

• Nie uwzględniaj trywialnych błędów nie mających wpływu na charakterystykę części lub procesu

• Zidentyfikuj wszystkie operacje, które mogą mied wpływ na charakterystyki specjalne zidentyfikowane w projekcie wytworu

• Błędy

– Wytwarzania …………….. zgięty, pęknięty, brak otworu

– Montażu…………………….. Nie dokręcona nakrętka, brak elementu

– Kontroli na wejściu……… Zaakceptowany zły skład chemiczny, nieprawidłowa lepkośd

– Badao/testów ……………..przerwany obwód uznany jako dobry, brak/zła etykieta identyfikująca status kontroli

• Zakładamy, że projekt wytworu jest prawidłowy

• Używaj terminów fizycznych

• Pamiętaj : błąd i jego skutek

Potencjalne skutki błędów „11”

• Zidentyfikuj wpływ (konsekwencje) każdego potencjalnego skutku błędu na klienta:

– Bezpieczeostwo operatora elementy

– Kolejnego (następnego klienta) złożenie

– Dalszych użytkowników system

– Maszyny (wyposażenie)

– Działanie samochodu

– Koocowego klienta

– Zgodność z rządowymi przepisami

• Wszystkie niepożądane efekty (błędy) ze schematu „P” winny byd uznane jako potencjalne skutki błędów

• Nie zapomnij o koocowym działaniu produktu lub wpływie na koocowego klienta

• Definiuj skutki przy pomocy terminów fizycznych odnoszących się do skutków funkcjonalnych produktu /systemu:

• hałas, zły wygląd, utrudnione sterowanie pojazdem, nieprzyjemny zapach, przerywane działanie

• W przypadku następnej operacji używaj terminów jej dotyczących:

• Nie można dopasowad, nie można połączyd, zagraża operatorowi, powoduje nadmierne zużycie narzędzia, niszczy osprzęt

• Skutki (więcej niż jeden) przyporządkuj do określonego rodzaju błędu

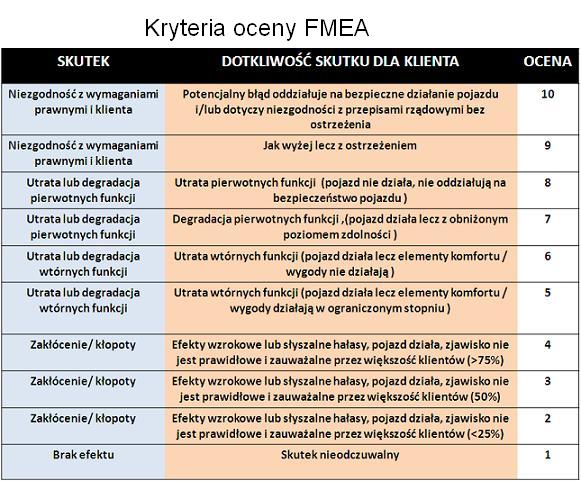

Wypełnienie formularza FMEA „12”

• Dla projektu

Dotkliwośd skutku

– Waga potencjalnego błędu

– Zmniejszenie dotkliwości może nastąpid jedynie w wyniku zmiany w projekcie

• Dla procesu

Dotkliwośd skutku

– Taka sama definicja jak dla FMEA w projektowaniu

– Zmniejszenie dotkliwości może byd wynikiem zmiany projektu lub zmian procesu

Ocena punktu widzenia końcowego klienta (użytkownika) lub procesu wytwarzania i montażu

Priorytetowa liczba ryzyka

Risk Priority Number (RPN)=SxOxD

„S”= Dotkliwość skutków

„O”= Prawdopodobieostwo występowania błędu

„D”= Współczynnik wykrywalności

Cel

• Ocena bieżącego priorytetu ryzyka

• Ulepszenie projektu wytworów lub jego procesu

• Ponowna ocena (ponowne wyliczenie) priorytetowej liczby ryzyka po wprowadzeniu zmian w praktyce

Kryteria oceny FMEA

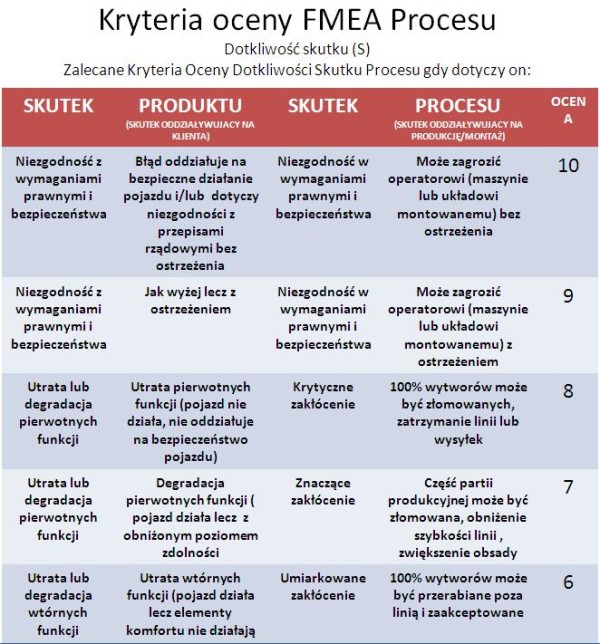

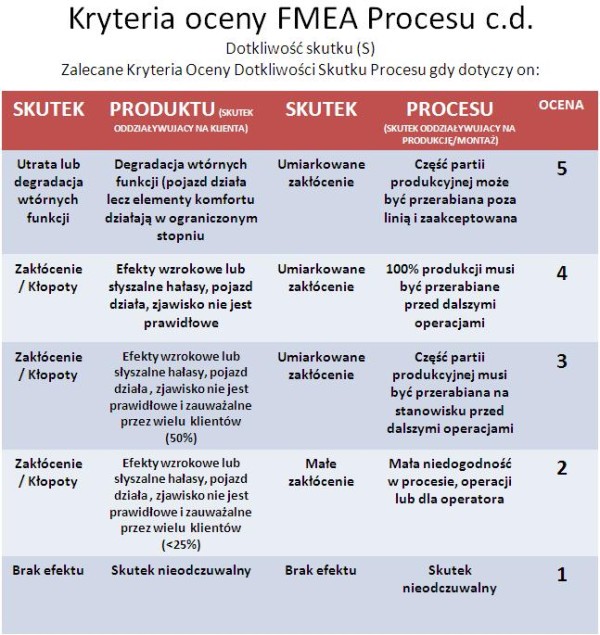

Kryteria oceny FMEA Procesu

Dotkliwośd skutku (S) Zalecane Kryteria Oceny Dotkliwości Skutku Procesu gdy dotyczy on:

Klasyfikacja „13”

Dla projektu Służy do klasyfikowania wszelkich specjalnych charakterystyk dla wytworów, które mogą wymagad dodatkowych systemów kontroli procesu Charakterystyka dotycząca bezpieczeostwa lub podlegająca przepisom rządowym

– element związany z bezpieczeostwem – charakterystyka krytyczna

– kluczowa charakterystyka wyrobu dotycząca bezpieczeostwa / zgodności z wymaganiami Istotna charakterystyka dotycząca osiągów dopasowania lub wyglądu

– Krytyczna weryfikacja

– Charakterystyka o istotnym znaczeniu

– Kluczowa charakterystyka wyrobu dotycząca dopasowania/funkcjonowania

– Należy stosowad definicje/metody stosowane przez klienta

Klasyfikacja „13”

Dla procesu Podobna do FMEA w projektowaniu Jeśli dokonana została klasyfikacja, należy powiadomid o tym wiodącego projektanta Jeśli dokonana została klasyfikacja należy to uwzględnid w planie kontroli

Potencjalna przyczyna/mechanizm powstawania błędu „14”

Dla projektu

– Wskazanie słabego punktu w projekcie

– Konsekwencją jest powstanie błędu

– Wymienid wszystkie możliwe przyczyny lub mechanizmy powstawania błędu

• Typowe mechanizmy

– Granica plastyczności

– Zmęczenie materiału

– Brak sztywności

– Pełzanie materiału

– Zużycie materiału

– Korozja

• Typowe przyczyny

– Nieprawidłowa specyfikacja materiałowa

– Nieadekwatne założenia dotyczące żywotności

– Zły algorytm obliczeo

– Nieprawidłowa specyfikacja obróbki powierzchniowej

– Nadmierna ilośd ciepła

– Nadmierne naprężenie

• Założenie I

– Zakupione materiały/elementy są zgodne z wymaganiami

– Co w procesie może doprowadzid do powstania przyczyny mechanizmu powstania błędu?

– Wyposażenie

– Materiał

– Metoda

– Operator

– Środowisko

• Założenie II

– Zmiennośd na wejściu

Np. materiał zbyt twardy , wymiary niezgodne z specyfikacją, klasa powierzchni nieprawidłowa

Roboczy model postępowania

• Dla potencjalnych rodzajów błędów zidentyfikuj odpowiadające im przyczyny (powody/mechanizmy)powstawania

• Oceo dla nich prawdopodobieostwo wystąpienia

• Ustal priorytety w zależności od wartości iloczynu SxO

• Zaled działania w celu zmiany projektu produktu lub procesu aby zredukowad prawdopodobieostwa wystąpienia lub oddziałuje na priorytet w zależności od wartości SxO

• Identyfikuj przyczyny bezpośrednio wywołujące potencjalne błędy

• Dla błędów i przyczyn , które nie mogą byd wyeliminowane w etapie II przejdź do etapu III

Prawdopodobieostwo wystąpienia przyczyny błędu „15”

Dla projektu

– Prawdopodobieostwo wystąpienia określonej przyczyny/mechanizmu

– Można jej zapobiec lub ją kontrolowad wyłącznie przez zmianę w projekcie

Dla procesu

– Podobne do kryteriów dotyczących projektowania

– Można mu zapobiec lub ją kontrolowad poprzez zmianę w projekcie lub procesie

• Analizuj przy założeniach:

– Produkty / surowce wejściowe są zgodne z wymaganiami

– Źródło zmienności na wejściu

• Gdy prawdopodobieostwo nie może byd ocenione wtedy oceo stopieo (wielkośd błędu)

• Rozważ bieżąco stosowane środki kontrolne i metody zapobiegawcze aby obniżyd prawdopodobieostwo wystąpienia

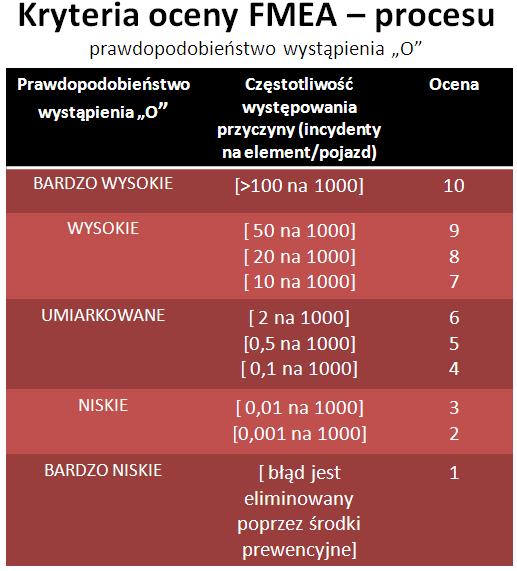

Kryteria oceny FMEA – procesu

prawdopodobieostwo wystąpienia „O”

Aktualne metody nadzoru nad projektowaniem /procesem (16)

Dla projektu

– Czynności związane z zatwierdzeniem/weryfikacją , które zapewniają odpowiedniośd projektu

– Bieżące systemy kontroli to te , które stosuje się obecnie dla tych samych lub podobnych projektów

– Wstępna klasyfikacja wystąpienia wady i jej wykrycia oparta jest na bieżących systemach kontroli – badaniach przeprowadzonych przed zwolnieniem części do produkcji

Dla procesu

– Taka sama koncepcja jak przy systemach kontroli projektowania

– Sposoby kontroli mogą wystąpid przy tych lub dalszych operacjach

Metody nadzoru nad procesem (16)

• Zidentyfikuj „HISTORYCZNE” metody

• Wymieo te które mogą identyfikowad pierwszoplanowe przyczyny

• Zidentyfikuj inne metody

– Jak przyczyna może byd wykryta?

– Skąd wiem, że wykryłem przyczynę?

– Jak błąd może byd wykryty?

– Skąd wiem, że wykryłem błąd?

• Elementy kontroli procesu

– Audity (procesu,wysyłki)

– Kontrole (operator/SPC, automatyczne,manualne/wizualne

– Inspekcje (w procesie, koocowe/funkcjonalne, wymiarowe)

– Inne (testy, weryfikacja ustawieo maszyn , zapobieganie błędom/ poke -a-yoke, testy labolatoryjne, ostrzeganie wizualne/akustyczne)

Roboczy model postępowania

• Zidentyfikuj możliwości nadzoru procesu na podstawie danych historycznych

• Zidentyfikuj inne metody koncentrując się na głównych przyczynach błędów

• Pamiętaj, że wykorzystane metody nadzoru mogą oddziaływad na prawdopodobieostwo wystąpienia przyczyny

• Skieruj wysiłki na zapobieganie błędom tzn. obniżając prawdopodobieostwo wystąpienia ich przyczyn

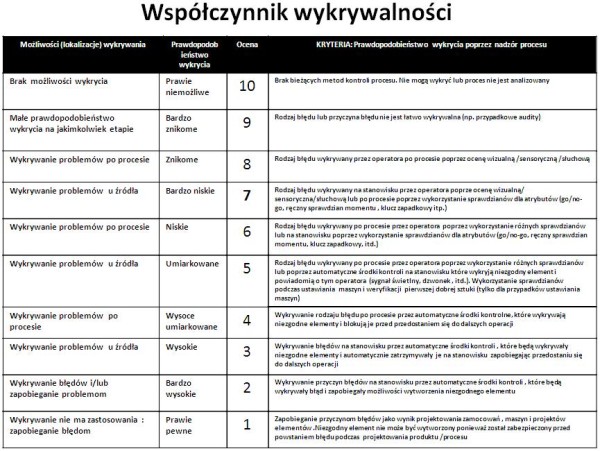

Współczynnik wykrywalności „D”(17)

PROJEKT

• Zdolnośd bieżącego sterowania procesem do identyfikowania potencjalnych przyczyn lub słabych punktów projektu

• Prawdopodobieostwo występowania błędów w projektowaniu

PROCES

• Zdolność sterowania procesem do identyfikowania potencjalnych przyczyn lub słabych punktów procesu

• Zróżnicowane podejście do projektu, produktu i procesu wytwarzania

1. Załóż że błąd pojawi się, oceo możliwośd wykrycia „WADLIWEGO” produktu

2. Niskie „O” nie oznacza niskiego „D”

3. Gdy kilka metod znajduje zastosowanie uwzględnij najskuteczniejszą

4. Gdy tylko zapobieganie D=10

5. Zróżnicowane podejście do projektu produktu i procesu wytwarzania

Priorytetowa liczba ryzyka dla projektu (RPN)

• Dla projektu(18)

– RPN= S x O x D

– Służy jako wyznacznik do ustalania hierarchii ważności problemów związanych z projektowaniem

– Koncepcja punktacji w golfie – niższa oznacza lepsza

– Nie istnieje „wartośd graniczna” , chociaż niektórzy klienci określają pewne zalecenia

– Szczególny nacisk należy kłaśd na problemy o dużej dotkliwości

• Zalecane działania (19)

– Zamiarem jest obniżenie klasyfikacji dotkliwości skutków prawdopodobieostwa występowania błędu potem wykrywalności

TYPOWE DZIAŁANIA

– Projektowanie eksperymentów

– Przeglądy projektów

– Ulepszanie planu badao

Priorytetowa liczba ryzyka dla procesu (RPN)

• Dla procesu (18)

– Taka sama koncepcja, co przy projektowaniu, z wyjątkiem problemów związanych z procesem

• Zalecane działania (19)

– Taka sama koncepcja co przy projektowaniu

– Jeśli wynikiem mogłoby byd zagrożenie dla personelu produkcyjnego, przyczyna musi zostać wyeliminowana , być pod kontrolą lub należy określid ochronę dla operatorów

– W celu zmniejszenia prawdopodobieostwa wystąpienia „O” , wymagane są zmiany w procesie i / lub projekcie

– Jedynie zmiana projektu może spowodować zmniejszenie klasyfikacji dotkliwości skutków „S”

– Preferowane jest zapobieganie błędom w stosunku do ich wykrywania

Zalecane działania

• Staraj się wyeliminowad potencjalny błąd

• Koncentruj się w kolejności na:

– Wysokiej dotkliwości „S”

– Prawdopodobieostwie wystąpienia przyczyn błędu „O”

– Priorytetowej liczbie ryzyka (RPN)

• Musisz podjąd działania gdy S=9-10 (S&O)

• Upewnij się o skuteczności podjętych działań, w szczególności co do zmian w planie kontroli

• Poznanie priorytetów w oparciu o ustalenie hierarchii RPN

Hierarchia PARETO

Metoda wymieniania elementów w porządku rosnącym lub malejącym, w oparciu o ich częstotliwośd lub wartość

• „Priorytetowa liczba ryzyka” (RPN) Podaje ilościową ocenę znaczenia lub priorytetu, jaki należy nadad każdemu działaniu FMEA

• Stosowne może byd pokazanie hierarchii PARETO w oparciu o oceny początkowe , koocowe lub tymczasowe

Dalsze działania

• Inżynier odpowiedzialny za projektowanie / proces odpowiada za:

– Zapewnienie, aby zalecane działania zostały uwzględnione lub wdrożone

– Zapewnienie iż cele projektu/procesu są osiągnięte

• Przegląd

– Rysunków projektowych

– Specyfikacji procesu/projektu

– Schematu blokowego procesu

– FMEA procesu

– Planów kontroli

– Instrukcji, operatorów

– Zapewnienie wprowadzenia zmian do dokumentacji montażowo – wytwórczej

Lista pytań kontrolnych do FMEA w projektowaniu

• Zawarta w załączniku A-1, w podręczniku „wyprzedzające planowanie jakości wytworu” (APQP)

1. Czy FMEA dla systemu i projektu zostały przygotowane przy użyciu podręcznika „Analiza potencjalnych błędów i skutków” firm Chrysler , Ford i General Motors ?

2. Czy dokonano przeglądu danych historycznych dotyczących kampanii i gwarancji?

3. Czy najlepsze praktyki i „lekcje nauczone” z DFMEA dla podobnych projektów wytworów było rozważane ?

4. Czy DFMEA identyfikuje specjalne charakterystyki?

5. Czy charakterystyki finalnie realizowane przez dostawców (pass through) zostały zidentyfikowane i z nimi przeglądnięte pod kątem FMEA i stosowne elementy nadzoru zastosowane w łaocuchu dostaw?

6. Czy specjalne charakterystyki wyznaczone przez klienta lub organizację zostały przeglądnięte z dostawcami mającymi na nie wpływ w celu zapewnienia jednolitości FMEA .?

7. Czy zidentyfikowano cechy projektu oddziaływujące na błędy o wysokim stopniu ich skutków?

8. Czy zastosowano odpowiednie działania korygujące w przypadku wysokiej priorytetowej liczby ryzyka?

9. Czy zastosowano odpowiednie działania korygujące w przypadku wysokiej oceny skutków błędów ?

10. Czy zaktualizowano priorytety odnośnie ryzyka , po zakooczeniu i sprawdzeniu działao korygujących

Lista pytań kontrolnych do FMEA w procesie

• Zawarta w załączniku A jako A-7, w podręczniku „wyprzedzające planowanie jakości wytworu „(APQP)

1. Czy PFMEA zostało przygotowane przez zespół wielodyscyplinarny ? Czy uwzględniono wszystkie specjalne wymagania klientów , włączając metodologie FMEA jak to ujmuje bieżące wydanie podręcznika FMEA?

2. Czy wszystkie operacje, włączając dostawców lub procesy zlecane na zewnątrz (outsourcing) i usługi zostały rozważone?

3. Czy wszystkie operacje oddziaływujące na wymagania klienta włączając dopasowanie, działanie, trwałośd, przepisy rządowe, i bezpieczeostwo zostały zidentyfikowane i wymienione w odpowiedniej kolejności?

4. Czy rozważono FMEA dotyczące podobnych produktów/procesów?

5. Czy dokonano przeglądu danych historycznych dotyczących kampanii i gwarancji?

6. Czy zastosowano odpowiednie środki sterowania do wszystkich zidentyfikowanych błędów

7. Czy zweryfikowano dotkliwośd, występowanie i wykrywalnośd po zakooczeniu działao korygujących?

8. Czy rozważając skutki uwzględniono klienta w sensie kolejnej operacji, montażu i produktu

9. Czy problemy organizacji klienta były „przewodnikiem” przy opracowywaniu FMEA ?

10. Czy przyczyny zostały opisane w takich kategoriach, które umożliwiają ich korektę lub kontrolę

11. Czy podjęto kroki w celu nadzorowania przyczyny błędu przed przejściem do następnej operacji

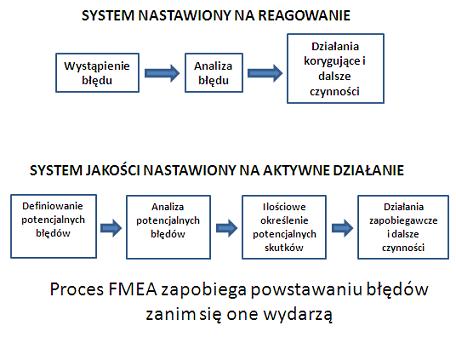

Podsumowanie

• FMEA w projektowaniu i procesie są cennymi narzędziami służącymi do identyfikowania potencjalnych błędów

– Działanie aktywne w przeciwieostwie do działania nastawionego na reagowanie

• FMEA popierają ciągłe ulepszanie i pomagają w zapewnieniu zadowolenia klienta

• FMEA pozwalają zaoszczędzid pieniądze poprzez zmniejszenie zmian w projekcie w póżnej fazie cyklu tworzenia wytworu

– Mniejsze ryzyko wykrycia przez klienta

• FMEA to „żywe” dokumenty i muszą byd uaktualniane, gdy zachodzą zmiany w projekcie lub procesie

• Trzy ważne czynniki przy określaniu działao korygujących dla FMEA to:

– Dotkliwość

– Prawdopodobieostwo wystąpienia

– Prawdopodobieostwo wykrycia

– „Priorytetowa liczba ryzyka” (RPN) służy do ilościowego określania wagi problemów tak, aby możliwe było podjęcie stosownych działań

– Ważne jest prowadzenie dalszych działań po działaniach korygujących – w celu uzyskania maksymalnych korzyści z FMEA w procesie

– Ważne jest, aby ponownie obliczyć „Priorytetową Liczbę Ryzyka” po zakooczeniu działao – w celu dokonania oceny ich wpływu

– Podręcznik „Analiza Potencjalnych Błędów i Skutków” jest przewodnikiem we wdrożeniu FMEA dla projektu i procesu – Zespoły wielodyscyplinarne reprezentujące różne zainteresowane strony są kluczem do sukcesu każdego FMEA

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.